生砂造型機は、砂を型に沿って圧縮することで鋳型を作ります。この機械は、金属鋳造用の強固で正確な鋳型を作るために使われます。動作原理を習得することで、鋳造品質の向上と廃棄物の削減につながります。サーボ技術や無線センサーなどの近年の技術革新により、プロセスをより正確に制御することが可能になりました。

高度な生砂成形ツールは、プロセスの変化をリアルタイムで検出し、廃棄率を下げ、品質を向上させます。

デジタル粘土測定方法により、生砂システムの安定性が維持されます。

金型内のワイヤレス センサーが変動を追跡し、各鋳造を最適化します。

重要なポイント

生砂造型機は、湿った砂を金属鋳造用の強固な鋳型に成形し、速度と精度を向上させます。

機械は、揺すったり圧迫したりするなどの圧縮方法を使用して、パターンの周りに砂をしっかりと詰め込み、型の強度を確保します。

自動化とサーボ技術により、生産速度が向上し、欠陥が削減され、一貫した金型品質が維持されます。

耐久性があり欠陥のない鋳型を作るには、混合や水分管理を含む適切な砂の準備が不可欠です。

慎重なパターン配置、砂の充填、圧縮、および型抜きの手順により、正確で高品質の鋳造品を生産できます。

生砂型は何度も再利用できるため、コスト効率が高く、環境にも優しいプロセスです。

最新の機械はエネルギーを節約し、排出量を削減し、持続可能な鋳造業務をサポートします。

機械のセットアップ、砂の品質管理、安全性に関するベスト プラクティスに従うことで、鋳造結果が向上し、作業環境がより安全になります。

生砂造型機

意味

生砂造型機は、砂を鋳型に成形して金属を鋳造するための鋳型を作るために使用します。この機械は、砂、粘土、水、添加剤の混合物を使用します。「生砂造型機」とは、砂が湿っているという意味であり、着色されているという意味ではありません。この機械は、この混合物を鋳型に沿って圧縮し、空洞を作ります。次に、この空洞に溶けた金属を流し込んで鋳物を作ります。生砂造型は、迅速で費用対効果が高く、再利用しやすいため、人気があります。

主要コンポーネント

生砂造型機にはいくつかの重要な部品があります。それぞれの部品が、強固で正確な鋳型を作るのに役立ちます。

貯蔵サイロは砂の混合物を保管し、分配します。

粉砕機は砂、粘土、水、添加物を混ぜて適切な質感を作ります。

エアレーターは砂に空気を加えて状態を整え、固めやすくします。

鋳型製造ユニットは、パターンの周囲に砂を成形します。

注入ステーションを使用すると、溶融金属を鋳型に注入できます。

シェイクアウトユニットは、完成した鋳物を砂型から分離します。

集塵機は空気をろ過し、作業スペースを清潔に保ちます。

金属分離機、砂冷却器、スクリーニングユニットなどの砂再生装置は、砂の再利用と廃棄物の削減に役立ちます。

鋳型の成形には、型枠と鋳枠、または鋳枠なしのシステムを使用します。砂調整装置と圧縮装置により、鋳型の密度と強度を確保します。一部の機械では、垂直または水平の造型システムを採用しています。垂直造型は、鋳枠を使用せずに高密度の鋳型を迅速に製造できます。マッチプレート造型システムは、人件費とメンテナンスコストの削減に役立ちます。

目的

生砂造型機を使用して、鋳型製造プロセスを自動化および改善します。

この機械は金型を高速かつ高精度に成形します。

自動化により手作業が削減され、生産性が向上します。

正確な鋳型が得られ、鋳造品質が向上します。

このプロセスは、砂を再利用して廃棄物を最小限に抑えることができるため、持続可能性をサポートします。

さまざまな鋳造サイズや形状に合わせて機械をカスタマイズできます。

この機械は短時間で多数の金型を製造できるため、大量生産に最適です。

プログラマブル ロジック コントローラーやセンサーなどのスマート機能は、プロセスを制御して高い品質を維持するのに役立ちます。

この機械は、砂をリサイクルし、エネルギー効率の高い設計を採用することで、持続可能な鋳造業務をサポートします。

ヒント:生砂造型機を使用すると、時間とコストを節約し、鋳物の品質を向上させることができます。また、砂を再利用して廃棄物を削減することで、環境にも貢献できます。

動作原理

圧縮方法

ジョルトスクイーズ成形機では、強固で精度の高い鋳型を作るために、複数の圧縮方法を使用します。それぞれの方法により、鋳造品の適切な密度と表面仕上げが得られます。

揺れる

ジョルティングは、圧縮工程の最初のステップです。フラスコに生砂を詰め、それを繰り返し持ち上げて落とします。この動作により砂が沈み込み、型枠の周りにしっかりと詰め込まれます。ジョルティングスクイーズ造型機は、垂直方向の衝撃を利用して砂がすべての隙間を埋めるようにします。この方法により、鋳型の強度が向上し、欠陥が少なくなります。

圧迫

ジョルト成形後、スクイーズ成形を行います。ジョルトスクイーズ成形機は砂を上から押し下げます。この圧力により砂はさらに圧縮され、鋳型の密度と均一性が向上します。スクイーズ成形により表面品質が向上し、鋳造欠陥のリスクが低減します。本機は、微振動成形機構と大きな衝撃力を用いることで、高い成形強度を実現します。事前の衝撃工程が不要なため、時間とエネルギーを節約できます。

エアインパクト

一部のジョルトスクイーズ造型機では、空気衝撃を利用して圧縮を促進します。空気圧部品が砂に空気を送り込み、砂の沈降と圧縮を促進します。この方法により、圧縮プロセスをより細かく制御できます。砂の水分量と粒度に合わせて空気圧を調整できます。これらの造型機には、衝撃を軽減するための緩衝スプリングと、型枠の取り外しを容易にする同期パターン剥離機構が搭載されていることがよくあります。

注:珪砂、粘土、水、添加剤を含む生砂の組成は、適切な締固めに不可欠です。ジョルトスクイーズ造型機で最良の結果を得るには、水分含有量を必ず確認してください。

カビの発生

ジョルトスクイーズ造型機内で生砂を型に沿って成形することで鋳型を形成します。流動性、粒子の形状、充填密度などの砂の特性は、この工程で重要な役割を果たします。砂粒をバインダーや触媒と混合することで、砂の流れやすさと鋳型の強度を制御します。流動性は砂の安息角で測定します。安息角が良好で、通常 25°~ 30° の場合、砂の流れがよく、鋳型に均一に充填されます。丸い粒子は砂の流れを良くしますが、鋳型の強度を低下させる可能性があります。角張った粒子は鋳型の強度を高めますが、表面が粗くなる可能性があります。細骨材分析を使用して粒子の形状と空隙率を確認します。これらの測定値は、最高の鋳型品質を得るために砂の配合を調整するために役立ちます。

自動化の進歩

最新のジョルトスクイーズ造型機は、高度な自動化技術を採用し、精度と再現性を向上させています。PLCやCNC制御システムなどの機能により、機械を自動運転できます。これにより、人的ミスが削減され、各鋳型の安定性が維持されます。サーボ駆動式油圧圧縮システムは、高速で安定した圧縮を実現します。±0.3mmという極めて狭い公差の鋳型を製作できます。自動化によって工程も高速化します。従来の機械では1時間あたり30~50個しか製造できませんでしたが、現在は80~120個まで製造可能です。ロボットによる鋳型搬送とIoT対応センサーにより、工程をリアルタイムで監視・調整できます。これにより、砂の分布と圧縮圧力が均一になり、不良率を最大20%低減できます。生産性と鋳造品質の向上が期待できます。

ジュンエンのサーボ成形機は、自動化とサーボ制御技術が成形プロセスにどのような変革をもたらすかを示す製品です。これらの機械はサーボ駆動システムを採用し、精密な動作制御を実現します。あらゆる金型で高い再現性と精度を実現します。サーボ式上下射出砂成形機をはじめとするジュンエンのジョルトスクイーズ成形機は、高度な設計により厳格な工業規格への適合を保証します。小型鋳物から大型鋳物まで、これらの機械は安定した結果をもたらします。

ヒント:サーボ制御を備えた最新のジョルトスクイーズ成形機を使用することで、鋳造工場の効率と製品品質を向上させることができます。自動化により、より多くの金型をより短時間で製造し、欠陥を減らすことができます。

生砂型成形工程

砂の準備

砂型鋳造の工程は、まず砂の混合物を準備することから始まります。この工程は、鋳型の品質と最終的な鋳造物の品質にとって非常に重要です。砂、粘土、水、そして場合によっては有機バインダーを混ぜ合わせるために、マラーを使用します。マラーはベントナイト粘土の特性を維持し、鋳造中に砂がしっかりと固まるようにします。有機バインダーを使用する場合は、スクリューミキサーを使用して樹脂を均一に分散させるとよいでしょう。

バインダーは慎重に添加する必要があります。バインダーは砂粒一つ一つをコーティングし、成形工程に十分な強度を持たせます。ミキサーからサンプルを採取し、圧縮強度、強熱減量(LOI)、透水性を試験します。これらの試験は、砂の混合物が仕様を満たしているかどうかを確認するのに役立ちます。結果が適切でない場合は、水分、炭素、粘土の含有量を調整します。

制御された混合と定期的な検査により、均一な砂混合物が得られます。この均一性は、鋳型の強度と表面仕上げに影響を与えるため、砂鋳造プロセスにとって非常に重要です。以下の表は、砂の準備における主な手順と確認事項を示しています。

水分、成形体強度、粘土の量を監視する必要があります。均一な水分分布は、鋳型の強度を低下させる可能性のある乾燥した部分や過剰な水分の発生を防ぎます。これらの要素を適切に管理することで、砂型鋳造工程を成功に導く基盤が築かれます。

パターンの配置

砂を準備したら、次はパターン配置に移ります。パターンは鋳型のキャビティを形成し、最終的な鋳物を形成します。パターンは正確に配置する必要があります。自動化システムを使用すれば、厳しい公差と再現性の高い結果を得ることができます。このステップは、鋳造品の精度と表面仕上げに影響を与えるため、金属鋳造プロセスにおいて非常に重要です。

パターンは、三次元測定機(CMM)などのツールを使用して検査します。これらの検査により、パターンが規定の寸法と一致していることを確認します。また、表面状態も確認し、欠陥が鋳物に伝わるのを防ぎます。3Dスキャンデータやリバースエンジニアリングを活用することで、パターンをさらに正確に配置できます。仮想アセンブリ解析は、金型の半分とコアの位置合わせに役立ち、エラーを削減し、最終製品の品質を向上させます。

収縮余裕、パーティング面、そしてアライメントフィーチャーを考慮する必要があります。これらの設計詳細により、鋳型を損傷することなくパターンを除去できます。適切なパターン配置は、砂型鋳造プロセスの改善と、より高品質な鋳物の製造につながります。

ヒント:成形工程を始める前に、必ず型に損傷や摩耗がないか確認してください。損傷した型は、すべての鋳造物に欠陥を引き起こす可能性があります。

砂充填

型を配置したら、砂詰めを始めます。準備した砂の混合物をフラスコに充填し、型を完全に囲むようにします。砂の充填は均一であることが重要です。砂を不均一に詰めると、鋳型に弱い部分ができ、鋳造欠陥の原因となる可能性があります。

この工程では、砂粒の細かさ、バインダー比、鋳込み温度を制御します。研究によると、これらのパラメータを最適化することで、鋳物の寸法精度が31.6%向上し、硬度が58.9%、引張強度が41.82%向上することが示されています。適切な混練により、粘土と水が均一に混ざり合い、鋳型の強度が向上します。混練中の機械的せん断により粘土が活性化され、砂の密着性が高まります。

水分率、生土強度、メチレンブルー粘土の含有量を常に監視する必要があります。均一な水分分布が鍵となります。乾燥した部分や水分が溜まっている部分があると、鋳型の品質が低下します。これらの要素を最適化することで、より強固で凝集力の高い鋳型が得られます。これは、砂型鋳造工程におけるより良い結果につながります。

砂を適切に充填すると、鋳型の強度が向上し、欠陥が減少します。

均一な混合と適切な加圧は、高品質の砂型鋳造に不可欠です。

砂充填プロセスの各ステップを制御すると、より良い鋳造結果が得られます。

注:次のステップに進む前に、必ず砂のレベルと充填状態を確認してください。砂の充填が均一であることは、鋳造プロセス全体を支え、信頼性の高い鋳物の製造につながります。

圧縮手順

フラスコに砂を詰めたら、次は圧縮工程です。この工程は砂型鋳造において極めて重要です。造型機を用いて、砂を鋳型の周囲にしっかりと押し付けます。目的は、強度が高く均一で、鋳造に適した鋳型を作ることです。造型機の種類に応じて、ジョルティング法、スクイージング法、エアインパクト法など、様々な圧縮方法を使用できます。

砂を圧縮する際には、混合物の圧力と水分量を制御します。研究によると、適切な圧縮圧力をかけると、ベントナイト結合型生型砂の相対密度が上昇することが示されています。シャピロ・コルトフの式は、圧縮圧力と密度の関係を理解するのに役立ちます。シェパード・マクシェーンの強度式は、生型砂の圧縮強度を高精度に予測します。これらのモデルを用いることで、鋳型の強度と均一性を予測することができます。

実験結果によれば、水分とベントナイトの比率が約 0.33 のときにグリーン強度がピークに達することが示されています。

砂の最適な水分含有量は重量の約 3% です。

均一な圧縮と最適な水分含有量は、金型の強度と均一性にとって重要です。

流動性、つまり砂の動きやすさや固まりやすさは、水分含有量とベントナイトの比率によって決まります。

新しいモデルでは、相対密度差 (ΔDr) を流動性の指標として使用し、より均一な仕上がりを実現します。

砂は圧縮中にスムーズに流動する必要がありますが、同時に形状を維持することも重要です。水が多すぎると砂は弱くなり、少なすぎると砂がしっかりと固まりません。適切なバランスを見つけることが重要です。均一な圧縮は、鋳型のすべての部分の強度を確保します。この工程は、砂型鋳造の品質に直接影響します。

ヒント:成形工程中は、常に成形圧力と水分含有量を監視してください。小さな変化が鋳造品質に大きな違いをもたらす可能性があります。

離型剤

砂の圧縮が終わったら、型から型を取り外す必要があります。この工程は離型と呼ばれます。型枠を傷つけないように、型を砂から慎重に持ち上げます。自動造形機を使用すれば、より正確で再現性の高い結果が得られます。

砂型を取り外した後、砂型の形状が維持されているか必ず確認してください。砂が崩れたり割れたりした場合は、圧縮工程や砂の混合比を調整する必要があるかもしれません。砂型鋳造工程では、適切な離型が重要です。離型は鋳型のキャビティを保護するためです。良好な離型は、最終的な鋳造物の表面が滑らかであることを意味します。

一部の機械では、同期パターン剥離機構が採用されています。この機能により、パターンをスムーズに剥離し、欠陥のリスクを軽減できます。型抜き後は必ず金型を検査し、ひび割れ、砂の浮き、表面の欠陥などがないか確認してください。問題があれば、次のステップに進む前に修正してください。

注:離型を成功させるには、良好な圧縮、適切な砂の混合、そして慎重な取り扱いが不可欠です。これらの要素が、高品質の鋳物の製造に役立ちます。

コア設定

鋳造に中空部や複雑な形状が必要な場合、中子セッティングを使用します。中子とは、鋳型のキャビティ内に配置する砂でできた別個の部品です。中子によって、最終的な鋳物に金属が流れ込むべきではない空間が作られます。

中子は丁寧に取り扱ってください。鋳型にしっかりと収まり、鋳込み中に動かないように配置してください。中子を固定するために、中子プリントやサポート材を使用することもできます。中子に使用される砂は、主鋳型の砂とは異なるバインダーや、より強度の高い砂であることが多いです。これにより、砂型鋳造工程において中子の形状を維持することができます。

鋳型を閉じる前に、中子の位置合わせを確認してください。中子がずれていると、最終的な鋳造物に欠陥が生じます。自動造型機は、中子を高精度に設置するのに役立ちます。このステップは、砂型鋳造で複雑な鋳物を製造する上で重要です。

コアの強度を高めるために適切な砂とバインダーを使用してください。

コアが金型のキャビティにぴったり収まっていることを確認します。

コアを設置する前に、ひび割れや損傷がないか検査してください。

ヒント:適切な中子の設定は、砂型鋳造の精度と品質を向上させます。このステップは時間をかけて行い、高額な鋳造欠陥を防ぎましょう。

金型組立

中子のセッティングが終わると、鋳型の組み立て段階に進みます。この段階では、砂型のすべての部品を組み立てます。鋳型の上部と下部であるコープとドラグの位置を調整します。中子がキャビティ内の正しい位置に収まっていることを確認します。適切な位置合わせは、漏れや鋳造欠陥を防ぎます。

砂の面がしっかりと合っているか確認する必要があります。隙間や位置ずれがあると、鋳込み時に溶融金属が漏れてしまう可能性があります。ガイドピンや位置合わせ機構を使用して、鋳型をしっかりと合わせます。鋳型を固定するために、クランプや重りを使用する鋳造所もあります。

精密な鋳型の組み立ては、鋳造欠陥の低減に大きな役割を果たします。粘土バインダーと少量の水分を含む乾燥砂型を使用すると、鋳型は形状を維持し、型崩れを防ぎます。この安定性により、鋳型の動きによる欠陥発生の可能性が低くなります。樹脂コーティングされた砂型は、さらに強度と寸法精度を高めます。表面がより滑らかになり、型崩れの問題も軽減されます。ケイ酸ナトリウム型は、特に高精度が求められる場合、欠陥の少ない精緻な鋳物の製造にも役立ちます。

ヒント:次のステップに進む前に、組み立てた鋳型にひび割れ、砂の緩み、ずれがないか必ず点検してください。慎重に組み立てることで、高額な鋳造ミスを防ぐことができます。

注ぎと冷却

鋳型を組み立てたら、注湯と冷却に移ります。溶融金属を鋳造に適した温度まで加熱します。注湯口または鋳型受けから、溶融金属を鋳型のキャビティに注ぎます。金属の飛散や空気の混入を防ぐため、一定の速度で注湯する必要があります。

現代の鋳造工場では、センサーとデータを用いて鋳込みと冷却を制御しています。例えば、大規模な生砂鋳造工場であるOrtrander Eisenhütte GmbHは、長年にわたる生産データを収集しました。砂の温度、圧縮性、そして砂と溶融金属の化学組成を測定しました。その結果、これらの要素を規定範囲内に保つことで、気泡、砂の混入、鋳型の破損などの欠陥が減少することを発見しました。

砂と溶融金属の両方の温度に注意する必要があります。砂が湿りすぎたり乾燥しすぎたりすると、欠陥が発生する可能性があります。溶融金属が熱すぎたり冷たすぎたりすると、冷えや気孔などの問題が発生するリスクがあります。鋳造所では、砂の温度と水分に基づいて水分を調整することがよくあります。これにより、砂を鋳造に適した状態に保つことができます。

金属を流し込んだ後、鋳物を鋳型の中で冷却します。冷却時間は鋳物のサイズと形状によって異なります。鋳物を取り出すのが早すぎると、ひび割れや歪みが生じる可能性があります。また、時間をかけすぎると砂が表面に付着する可能性があります。それぞれの作業に合わせて適切なバランスを見つけることが重要です。

注:注湯と冷却工程を適切に管理することで、鋳造品質が向上します。データと定期的なチェックを活用して、プロセスの安定性を維持してください。

鋳造物の除去

鋳物が冷却した後、鋳物取り出し工程に進みます。砂型を破って完成した鋳物を取り出します。砂落とし機または手動工具を使用して、鋳物から砂を分離します。砂は落ち、次の成形サイクルで再利用するために回収されます。

鋳物にひび割れ、表面の荒れ、余分な金属片などの欠陥がないか検査します。ブラシやブラスト機を使って、鋳物に付着した砂を取り除きます。また、金属を流し込むための通路であるスプルーとライザーを切断します。

砂の大部分は将来の鋳型に再利用されます。再使用する前に、砂の水分、粘土含有量、粒度を検査します。適切な砂管理は、コストを節約し、鋳造プロセスの効率性を維持するのに役立ちます。

ヒント:取り外す際は鋳物を丁寧に扱ってください。簡単な点検と丁寧な洗浄を行うことで、問題を早期に発見し、鋳物を最良の状態に保つことができます。

砂型鋳造の用途

典型的な鋳物

砂型鋳造は、様々な種類の金属部品の製造に用いられています。この方法は、単純なものから複雑なものまで、様々な形状に対応します。エンジンブロック、ポンプ本体、バルブ本体、マンホールカバーなどの製造には、砂型鋳造がよく用いられます。これらの部品には強度と耐久性が求められます。砂型鋳造は、機械のベースやフレームなど、大型で重量のある鋳物を柔軟に製造できます。また、ギア、シャフト、継手などの小型部品にも砂型鋳造は適用可能です。多くの鋳造所では、装飾用備品やユニークな工業部品などのカスタム形状の製造に砂型鋳造が用いられています。このプロセスは、大量生産とカスタム生産の両方に適しています。

砂型鋳造では、さまざまなサイズや形状の部品を作ることができます。ニーズに応じて、1つの部品から数千の部品まで製造可能です。

業界のユースケース

砂型鋳造工程は多くの業界で採用されています。自動車業界では、エンジンブロック、トランスミッションハウジング、シャーシ部品の製造に砂型鋳造が使用されています。これらの部品は強度と精度が求められます。航空宇宙業界では、タービンブレードや構造部品の製造に砂型鋳造が使用されています。これらの鋳物は軽量で信頼性が高くなければなりません。建設業界では、マンホールの蓋、排水システム、装飾部品の製造に砂型鋳造が使用されています。これらの鋳物は耐久性と高荷重への耐久性が求められます。

以下の表は、さまざまな業界で砂型鋳造がどのように使用されているか、また、どのような点に最も価値が置かれているかを示しています。

砂型鋳造は配管にも利用されており、継手やバルブ本体には高い寸法精度と強度が求められます。機械メーカーは、長寿命が求められるギアやシャフトの製造に砂型鋳造を採用しています。鋳造工具市場レポートによると、砂型鋳造は金属鋳造工程の主要部分を占めています。砂型鋳造工具の需要は、特に産業界がより複雑で大型の鋳物を求めるにつれて、増加し続けています。3Dプリントや自動化などの新技術は、より優れた金型の製造と鋳造品質の向上に貢献しています。

マンホールの蓋は砂型鋳造の耐久性を証明しています。

排水システムは長期にわたる性能を証明します。

装飾的な備品は、実現可能なカスタム形状を強調します。

砂型鋳造はコスト効率が良いため、建設業で人気があります。

適応性が高いため、砂型鋳造は多くの業界で使用できます。

制限事項

砂型鋳造には限界があることを知っておく必要があります。他の方法に比べて寸法精度が低くなる場合があります。また、表面の荒れや脆弱な部分など、鋳造欠陥が多く見られる場合もあります。砂型鋳造で作られた鋳型は長期保管ができません。製作後すぐに使用する必要があります。また、砂型鋳造の鋳型は他の鋳型に比べて強度が低いという欠点もあります。

自動車や建設などの業界の変動は、砂型鋳造の需要に影響を及ぼす可能性があります。

初期投資コストが高いと、中小企業では高度な砂型鋳造機の使用が制限される可能性があります。

ノーベイク鋳造やインベストメント鋳造などの他の成形方法は、特定の作業では砂型鋳造と競合します。

砂の処分や排出などの環境問題には慎重な管理が必要です。

現代の鋳造工場では、自動化、予測分析、環境安全システムを活用して砂型鋳造プロセスを改善しています。これらの進歩は、より良い結果をもたらし、限界の一部を軽減するのに役立ちます。供給システムや濾過システムも鋳造歩留まりを向上させ、欠陥を低減しますが、砂型鋳造における基本的な限界をすべて取り除くことはできません。

注:砂型鋳造は、コスト、柔軟性、性能のバランスが取れているため、金属鋳造プロセスの重要な部分であり続けています。その長所と限界を理解することで、優れた結果を得ることができます。

利点

効率

生砂造型機を導入すれば、鋳造所の生産性を大幅に向上させることができます。これらの機械は自動化とスマート制御を採用しており、より短時間でより多くの鋳型を製造できます。機械がプロセスを安定させるため、安定した結果が得られます。また、最新モデルを使用すれば、変化する鋳造ニーズにも迅速に対応できます。

以下は、さまざまなマシン モデルが主要な効率指標でどのように機能するかを示した表です。

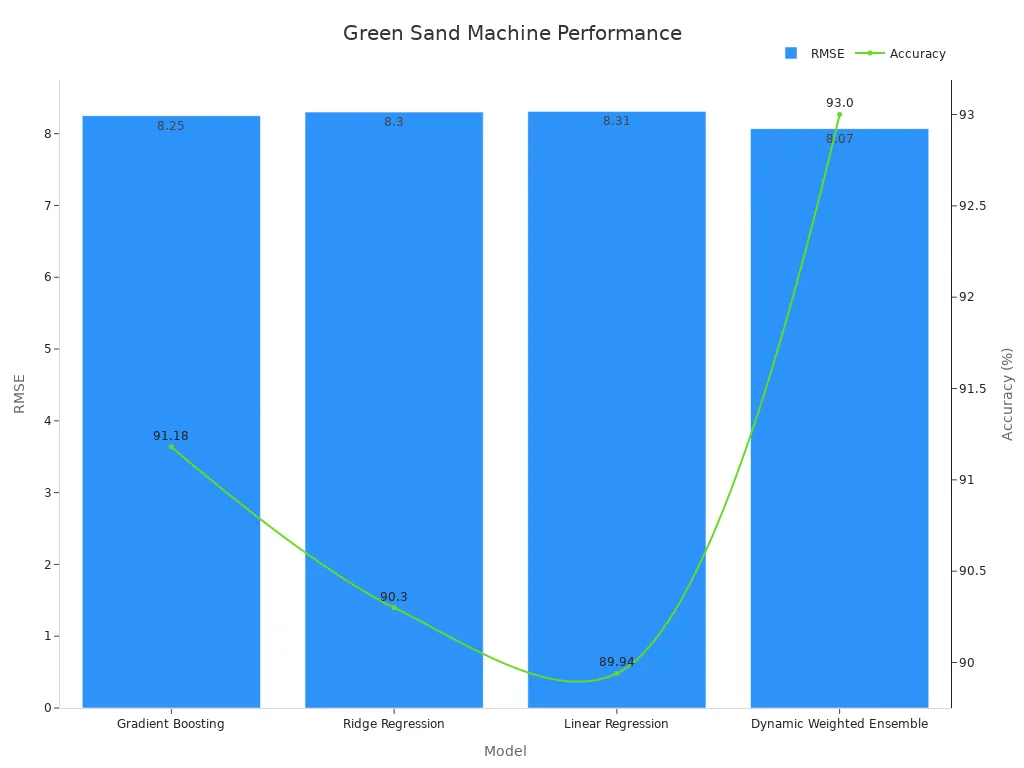

動的 加重 アンサンブル(DWE)モデルが最良の結果をもたらすことがわかります。DWEは精度と一貫性の両方を向上させます。つまり、エラーが減り、より信頼性の高いキャストが可能になります。

このグラフは、DWEモデルがRMSEと予測精度の両方で他社モデルを凌駕していることを示しています。これらの機械は、最新のインダストリー4.0規格にも対応できると確信できます。

品質

生砂造型機は、高品質な鋳物の製造に頼りになります。アメリカ鋳造協会の専門家が、砂の圧縮、設備のメンテナンス、工程管理について指導します。これらのレッスンは、欠陥を回避し、鋳型の強度を維持するのに役立ちます。

研究者たちは、生砂型の強度、透水性、硬度を試験しました。人工ニューラルネットワークなどのスマートツールを用いて、砂の配合を予測・制御しています。これらのベストプラクティスに従うことで、適切な強度と形状の鋳型が得られ、表面が滑らかで欠陥の少ない鋳物を作ることができます。

研究によると、リサイクル砂に含まれるベントナイトと水の量を調整することで、鋳鉄品の品質が向上することが示されています。実体顕微鏡とロックウェル硬度計を用いた試験では、表面硬度が向上し、微細組織が強固になることが実証されています。砂の配合を適切に管理することで、常により良い製品を製造できます。

費用対効果

生砂造型機を使用するとコスト削減につながります。砂をリサイクルできるため、廃棄物を削減し、材料費を削減できます。自動化により労働力とミスを削減できるため、問題解決にかかるコストを削減できます。

生砂は何度も再利用できるため、プロセスの持続可能性が高まります。

スマートな制御とセンサーにより、問題を早期に発見し、コストのかかる欠陥を回避できます。

少量から大量まで製造できるため、さまざまな作業に柔軟に対応できます。

自動車業界や航空宇宙業界など、多くの業界では複雑な部品への高い需要を満たすためにこれらの機械が使用されています。

世界中の企業がコスト、スピード、品質のバランスが取れている生砂型成形を選択しています。

ヒント:最新の生砂造型機に投資すれば、コスト削減、品質向上、効率向上というメリットを享受できるシステムを手に入れることができます。また、廃棄物やエネルギー消費を削減することで環境にも貢献できます。

環境への影響

最新の生砂造型機は、高品質な鋳物を製造しながら環境保護に貢献します。高度な設備を導入することで、鋳造所の二酸化炭素排出量を削減し、エネルギーを節約できます。これらの造型機は、従来のシステムに比べて消費電力が少なく、有害な排出物も少ないです。サーボ制御とスマートオートメーションを備えた造型機を選択すれば、プロセスをよりクリーンかつ効率的にすることができます。

環境に優しい利点については、以下の表をご覧ください。

エネルギー消費量を削減し、二酸化炭素排出量を削減することで、地球環境に貢献できます。最新の生砂型造形機に切り替えると、鋳造1回あたりのエネルギー消費量を約9%削減できることが研究で示されています。また、二酸化炭素排出量も11%以上削減できます。砂型鋳造と3Dプリンター、フライス加工などを組み合わせた複合造形技術を活用することで、プロセスをさらに効率化できます。これらの手法は、資源をより有効に活用し、作業をより迅速に完了するのに役立ちます。従来の方法と比較して、鋳造1回あたり5時間以上も短縮できます。

有機バインダーを無機バインダーに置き換えることで、BTEXやPAHなどの有害ガスの放出を低減できます。この変更により、鋳造所は作業員の安全性が向上し、環境にも優しくなります。さらに、成形技術の向上により、鋳物の強度が向上し、表面が滑らかになります。より良い結果が得られると同時に、環境にも配慮できます。

ジュンエンのグローバル展開により、お客様の拠点がどこであってもサポートとサービスをご利用いただけます。アフターサービスネットワークは、お客様の機械の効率的な稼働をサポートし、サステナビリティ目標の達成を継続的に支援します。最新の生砂造型機をお選びいただくことで、鋳造所のよりクリーンで環境に優しい未来への大きな一歩を踏み出すことができます。

ヒント:プロセスにおける小さな改善は、積み重なれば大きな効果をもたらします。高度な成形機を使用すれば、ビジネスと環境の両方に貢献できます。

ベストプラクティス

マシンのセットアップ

明確なチェックリストに従うことで、生型砂造型機を成功に導くことができます。まずは、機械のマニュアルをお読みください。マニュアルは、各部品とその機能を理解するのに役立ちます。機械を平らで安定した場所に設置します。すべてのボルトと留め具がしっかりと締まっていることを確認します。電源を接続し、緊急停止ボタンをテストします。砂ホッパーが清潔で、古い砂が残っていないことを確認してください。

機械を稼働させる前に、パターンと鋳枠を点検してください。ひび割れや摩耗がないか確認してください。パターンを清掃し、ほこりやゴミを取り除きます。機械のガイドを使用して、パターンの位置を調整します。砂の種類と鋳造予定の鋳物に応じて、圧縮圧力を設定します。コントロールパネルを使用して、作業に適したプログラムを選択してください。

ヒント:機械の設定とメンテナンスの記録を毎日保管してください。これにより、問題を早期に発見し、プロセスの一貫性を保つことができます。

砂の品質管理

砂の品質を管理することで、より良い鋳物を作ることができます。毎回の鋳造前に砂を検査してください。水分計で水分含有量を測定し、重量の約3%の水分含有量を目指してください。メチレンブルー試験で粘土含有量を確認してください。良質な生砂は、砂、粘土、水のバランスが適切です。

砂のテストを追跡するには、次のような表を使用します。

砂を砕機でよく混ぜます。ダマや乾燥した部分がないようにしてください。型が弱かったり、表面が荒れている場合は、水や粘土の量を調整してください。使用済みの砂はリサイクル可能ですが、再使用する前に必ずテストを行ってください。

注意: 砂の品質が一定であれば、鋳造欠陥が少なくなり、表面が滑らかになります。

安全性

安全規則に従うことで、あなた自身とチームメンバーを守ることができます。必ず安全メガネ、手袋、防塵マスクを着用してください。ゆったりとした衣服や髪の毛が可動部に当たらないようにしてください。機械を始動する前に、すべてのガードとカバーが取り付けられていることを確認してください。

作動中は機械内部に絶対に手を伸ばさないでください。機器の清掃や修理を行う際は、ロックアウト手順を使用してください。作業場は清潔に保ち、こぼれないようにしてください。薬品やバインダーは、ラベルの付いた容器に保管してください。

⚠️ 警告:機械の故障や怪我があった場合は、すぐに報告してください。迅速な対応は、より大きな問題を防ぎ、全員の安全を確保します。

生砂造型機の仕組みと、鋳造工場における重要性について学びました。自動化とサーボ技術は、より少ない労力でより優れた鋳型の製造を可能にします。鋳造プロセスを改善したい場合は、機械のセットアップ、砂の品質、そして安全性に重点を置く必要があります。Junengのサーボ造型機などの新しいソリューションを検討し、精度と効率性を高めましょう。

ヒント: 機器をアップグレードすると、時間を節約し、無駄を減らし、鋳造品質を向上させることができます。

よくある質問

鋳型における生砂とは何ですか?

生砂は、珪砂、粘土、水、添加剤を混ぜ合わせたものです。金属鋳造の鋳型を作る際に使用します。「緑砂」とは、砂が湿っていて着色していないという意味です。

生砂造型機はどのようにして鋳造品質を向上させるのでしょうか?

機械が砂をパターンの周りに均一に圧縮するため、鋳造品質が向上します。自動化により圧力と水分を制御できるため、欠陥が低減し、鋳型の強度が向上します。

鋳造後の生砂は再利用できますか?

はい、生砂は何度も再利用できます。鋳型の品質を高く保つためには、各サイクルの前に砂の水分と粘土含有量をテストし、調整する必要があります。

生砂型で鋳造できる金属は何ですか?

生砂型を使えば、鉄、鋼、アルミニウム、青銅を鋳造できます。このプロセスは、鉄系金属と非鉄金属の両方に適しています。

サーボ技術は生砂造型機にどのように役立ちますか?

サーボ技術により、動きと圧力を正確に制御できます。これにより、厳しい公差で均一な金型が得られます。また、この技術は生産速度の向上と廃棄物の削減にも貢献します。

生砂型は環境に対して安全ですか?

生型砂造型は環境に優しい方法です。砂の大部分をリサイクルし、最新の機械を使用することでエネルギー消費量を削減できます。無機バインダーを使用することで、有害物質の排出をさらに削減できます。

生砂造型機にはどのようなメンテナンスが必要ですか?

機械は定期的に清掃し、可動部品を点検し、安全システムをテストする必要があります。砂の品質を検査し、摩耗したパターンは交換してください。定期的な点検は故障を防ぎ、生産を円滑に保つのに役立ちます。

生砂成形プロセス全体を自動化できますか?

はい、ほとんどの工程を自動化できます。最新の機械は、砂の混合、鋳型の製作、中子の設置、そして鋳込みまでを自動化します。自動化によって効率が向上し、手作業の負担が軽減されます。